- 07 novembre 2018

- En Sammy Soetaert

- | 7 min. temps de lecture

Capteurs, megadonnees et analyse d'huile optimisent le parc de machines

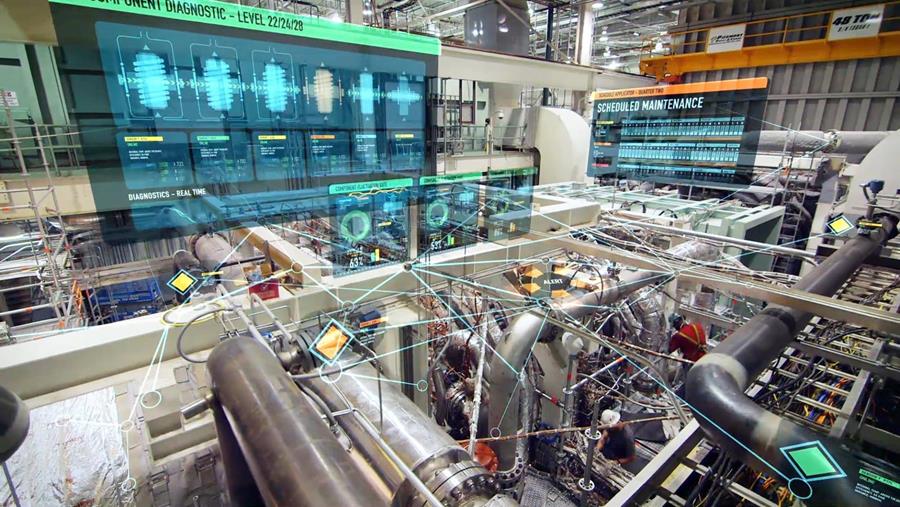

Ces dernières années, assez bien de technologies intéressantes sont arrivées, pouvant – à condition d’être appliquées correctement – représenter une certaine plus-value pour votre parc de machines. Un temps de disponibilité plus long et une limitation des coûts d’entretien sont les deux principaux avantages. Le suivi de la qualité de l’huile constitue un excellent outil dans cette évolution. Ici, mesures simples, analyses en laboratoire et données sont combinées en un système de maintenance intégral.

Désolé, il s'agit d'un article premium.

Cet article est exclusivement disponible pour les abonnés de Dobbit. Abonnez-vous maintenant et accédez à tout les articles.

Découvrez nos formules d'abonnement